鉄やアルミ、ステンレスなどの溶接は、金属加工の中でも重要な技術といえます。特にアルミの溶接加工は難易度が高く、専門的な知識と経験が必要です。熟練の溶接技術者がいなければ、多様な材質の溶接加工に対応するのは難しいと言われれています。全国的に溶接技術者が減っている現状の中、板金はスムーズにいくけど、溶接ができる人が少なくボトルネックになっている会社は少なくないそうです。

共栄精機は溶接技術者を多く抱え、板金溶接組み立てまで一貫対応可能

溶接加工には多様な種類があり、材質や用途によって適切に使い分けることが重要です。特にアルミのような加工難易度が高い金属の場合には、熟練の技術が求められます。また、加工精度と生産効率を高めるには、ファイバーレーザーのような最新の機械を活用することも必要です。

共栄精機は、豊富な経験と高いスキルを持つ技術者を多数抱えており、板金溶接から組み立てまで一貫して対応できる体制を整えています。また、ファイバーレーザー加工機を導入しているため、アルミやステンレス、真鍮といった溶接が難しい各種材質でも、高品質かつスピーディに納品可能です。溶接でお困りの際は、ぜひ共栄精機までご相談ください。

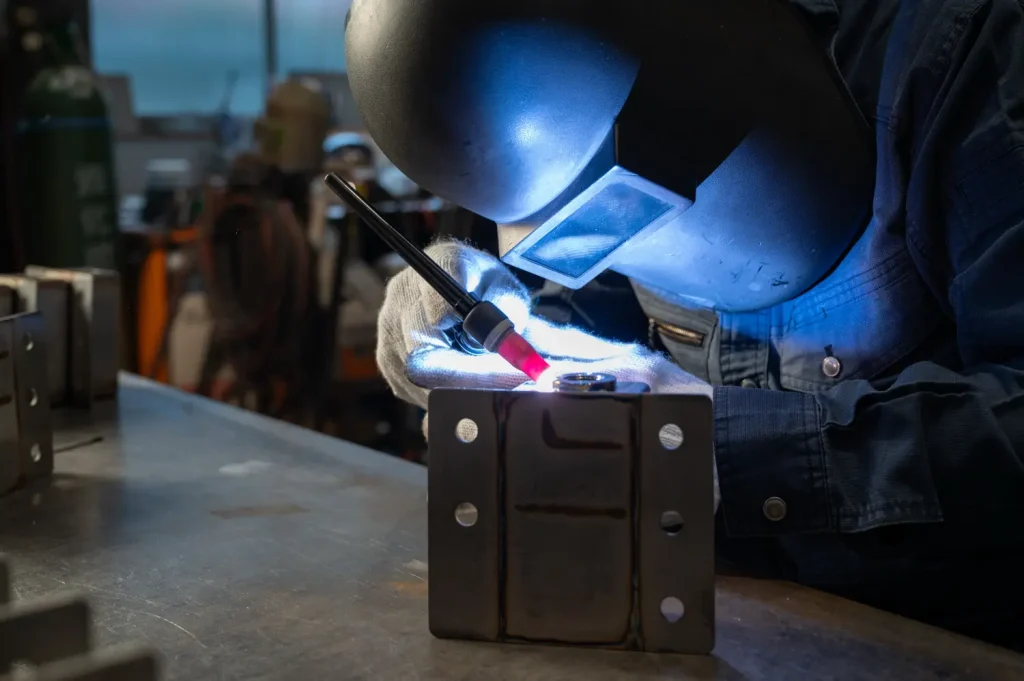

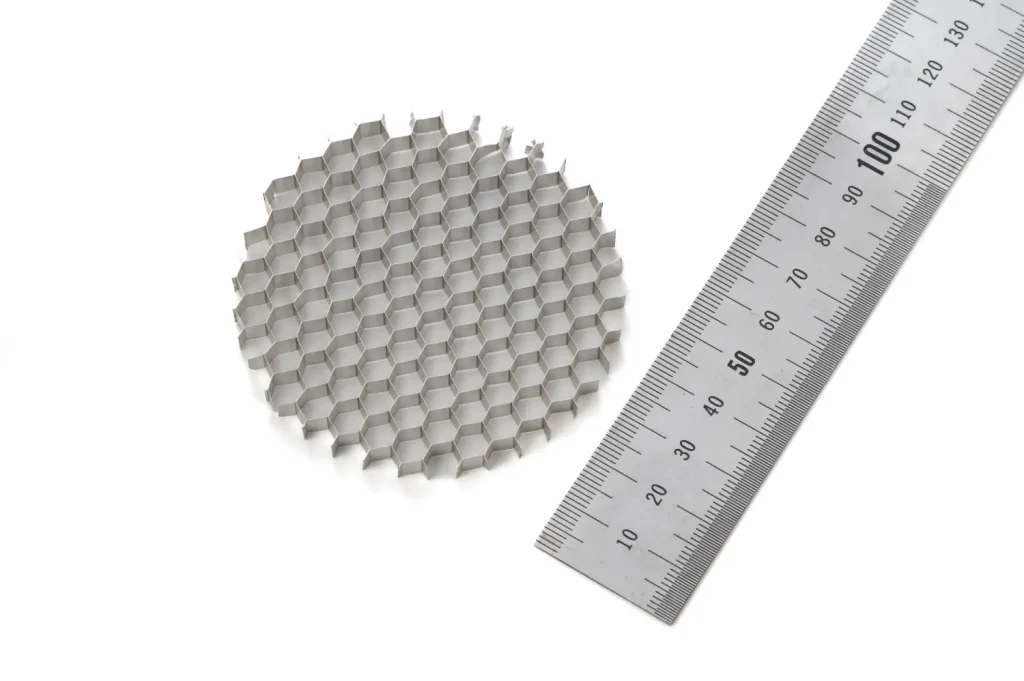

溶接加工風景と加工例

溶接加工の基礎知識

溶接加工とは、金属同士を接合するための技術です。熱や圧力を利用し、二つ以上の金属材料を溶かして溶融状態で接合した後、冷却することで一体化させます。溶接加工は、製品の製造や修理において非常に重要なプロセスであり、自動車や航空機などの輸送機械から、建築、電子機器、医療機器などまで、多くの産業分野で活用されています。

溶接加工の主な特徴は、以下の5つです。

- 重量を増やさずに強固な接合が可能

- 異なる金属材料を接合できる

- 形状やサイズの制約が少ない

- コスト効率が高い

- 大量生産にも適している

ただし、高品質な溶接加工を行うには高度な技術と経験が求められます。

溶接の種類

溶接は「融接」「圧接」「ろう接」の3つに大きく分類できます。それぞれに複数の溶接方法があり、用途に応じて使い分けることが大切です。以下に、主要な溶接の種類と、その代表的な溶接方法について説明します。

融接

融接は、金属を高温で加熱して溶融状態にし、溶けた状態で接合する方法です。母材同士、あるいは溶接棒と母材を溶かして一体化させます。

アーク溶接

アーク溶接は、電極と母材の間に高電流を流して発生する電気アークを利用して金属を溶融し接合する方法です。さらに溶極式と非溶極式に分けられ、多数の溶接方法があります。

ガス溶接

ガス溶接は、燃料ガスと酸素を混合して燃焼させ、その熱を利用して金属を溶接する方法です。アセチレンや水素、LPGなどの可燃性ガスを使用します。

レーザー溶接

レーザー溶接は、高出力のレーザー光を利用して金属を溶かし、精密かつ高速に溶接する方法です。自動車や電子機器のように、高い精度が求められる製造プロセスで使用されます。

圧接

圧接は、金属同士に圧力を加えることで接合する方法です。

抵抗溶接

抵抗溶接は、電流を通して金属の接合部を加熱し、圧力を加えて接合します。スポット溶接やシーム溶接が代表的で、自動車のボディ製造などで広く利用されています。

摩擦圧接

摩擦圧接は、回転運動による摩擦熱を利用して金属を加熱し、圧力を加えることで接合する方法です。特に、異種金属を圧接する場合に適しています。

ろう接

ろう接は、接合する金属よりも低い融点を持つろう材を用いて接合する方法です。

はんだ付け(軟ろう付け)

はんだ付けは、はんだと呼ばれる合金を使用して金属同士を接合する方法です。電子機器の配線などに広く使用されています。

銀ろう付け

銀ろう付けでは、銀を主成分とするろう材を用いて接合します。高い強度と耐食性が求められる溶接加工で採用される方法です。

溶接できる材質について

溶接加工はさまざまな金属材質に適用できますが、各材質の特性に合った溶接方法を検討することが重要です。ここでは、主要な材質と、よく用いられる溶接方法を紹介します。

鉄

鉄は最も一般的な溶接材質です。鉄を主原料とした金属として、炭素鋼や合金鋼、ステンレス鋼などもあります。鉄の溶接は比較的容易で、多くの溶接方法が利用可能です。アーク溶接やガス溶接、抵抗溶接などが広く用いられています。ただし、炭素量の多い鋼炭素鋼は溶接割れが生じやすいため、避けたほうが無難です。

アルミ

アルミは軽量で耐食性が高く、強度も優れているため、航空機や自動車、建築物など広範囲に利用されています。TIG溶接やMIG溶接がアルミの溶接によく適しており、高品質な接合が可能です。

ステンレス鋼

ステンレス鋼は、耐食性と強度に優れた材質であり、食品加工や医療機器、化学プラントなどの分野で広く使用されています。ステンレス鋼の溶接には、アーク溶接やTIG溶接がよく使われます。特にTIG溶接は溶接品質が高く、腐食の原因となる溶接割れも起こりにくいでうs。

難しいと言われるアルミ溶接について

アルミ溶接は他の金属に比べて難易度が高いとされています。そのため、アルミニウムが持つ特性を理解して、以下のようにアルミ溶接の問題点を解決する必要があります。

酸化膜への対策

アルミニウムは酸化膜を形成しやすく、溶接時に取り除く必要があります。アルミの酸化被膜の融点は約2000°Cで、アルミ自体の融点(約660°C)を大きく上回り、溶接の障害となるためです。機械的な方法、もしくは電解液によって、酸化膜を除去します。

熱伝導率の高さに注意

アルミニウムは熱伝導率が高いため、溶接時に歪みが大きくなりやすいという問題があります。また、溶接部分が急速に冷却されることで、溶接割れやブローホールが発生しやすいことにも注意が必要です。

適切な溶接方法の選択

アルミの溶接では、主にTIG溶接やMIG溶接が用いられます。適切な熱管理と酸化膜の除去が適切に行われていれば、これらの方法で高品質な接合が可能です。また、溶接スピードが高速で熱の影響も少ないファイバーレーザー溶接なら、さらに高いレベルの加工品質が得られます。

一般的な溶接手法|アーク溶接とは

アーク溶接は融接の手法の1つで、電気アークを利用して金属を溶かし、接合を行う溶接方法です。ここではアーク溶接の基本情報として、アーク溶接に用いられる電気アーク、アーク溶接の種類、アーク溶接の利点について簡潔に説明します。

アーク溶接に用いられる電気アークとは

電気アークとは、電極と母材の間に高電流を流すことで発生する、高温の放電現象のことです。この熱は約5,000〜20,000°Cにものぼり、ほとんどの金属を溶融させるのに十分な熱量を持っています。

アーク溶接の種類

ここでは代表的なアーク溶接の種類として、被覆アーク溶接とTIG溶接、MIG溶接を紹介します。

・被覆アーク溶接

溶接棒に被覆されたフラックスがアーク発生時に溶けてガスを発生させ、溶接部分を保護する方法です。

・TIG溶接

タングステン電極を使用してアークを発生させる方法で、高品質な溶接が求められる場合に用いられます。

・MIG溶接

連続的に供給されるワイヤ電極を使用し、不活性ガスでアークを保護する方法です。

アーク溶接の利点

アーク溶接は、手軽で汎用性が高い上に適用範囲が広く、さまざまな金属材質に対応可能です。比較的低コストで設備を導入できることもあって、多くの産業分野で使用されています。

ファイバーレーザー溶接とは

ファイバーレーザー溶接は、高出力のレーザー光を使用して金属を溶接する先進的な技術です。従来の溶接方法では難しい複雑な形状や微細な部品にも、ファイバーレーザー溶接なら対応可能です。

以下、ファイバーレーザーの主な特徴を解説します。

高い加工精度

ファイバーレーザー溶接のレーザー光は非常に細いビームであり、極小の加工範囲でも溶接できます。エネルギーを適切に調整することでスパッタの発生を抑え、高精度な加工が可能です。加工精度が求められる電子機器や医療機器の製造にも適しています。

高速な溶接スピード

ファイバーレーザー溶接は、高速で溶接が可能です。レーザー光のエネルギー密度が高く、厚板の溶接作業も短時間で完了するため、生産効率の向上に寄与します。

仕上がりの良さ

ファイバーレーザー溶接は熱影響部が非常に小さいのが特徴です。薄板でも溶接後の歪みや変形が少なく、精度の高い仕上がりが期待できます。溶接ビードが滑らかなため、接合部分もきれいです。

難しい溶接加工への適応

ファイバーレーザー溶接はアルミやステンレス、チタン、真鍮など、溶接が難しいとされる金属に対応可能です。融点に差がある異種金属を溶接する場合にも、ファイバーレーザー溶接は有効な選択となります。航空宇宙や自動車産業では、耐久性と軽量性が同時に求められるため、ファイバーレーザー溶接が広く採用されています。