筐体製作

金属筐体のための精密板金

金属筐体の製作において、精密板金加工の技術は非常に重要です。共栄精機では、筐体の形状や寸法精度を保証し、製品の品質を向上させます。複雑な形状や厳しい公差の要求にも対応可能です。

精密板金加工では、CADデータを基にした正確な図面作成から、材料の選定、切断、成形、溶接、組立、仕上げ、検査までの一連の工程を経て、要望に沿った金属筐体を製作します。各工程での精度が製品の最終的な品質に直結するため、厳格な寸法管理と精密な加工技術が不可欠です。

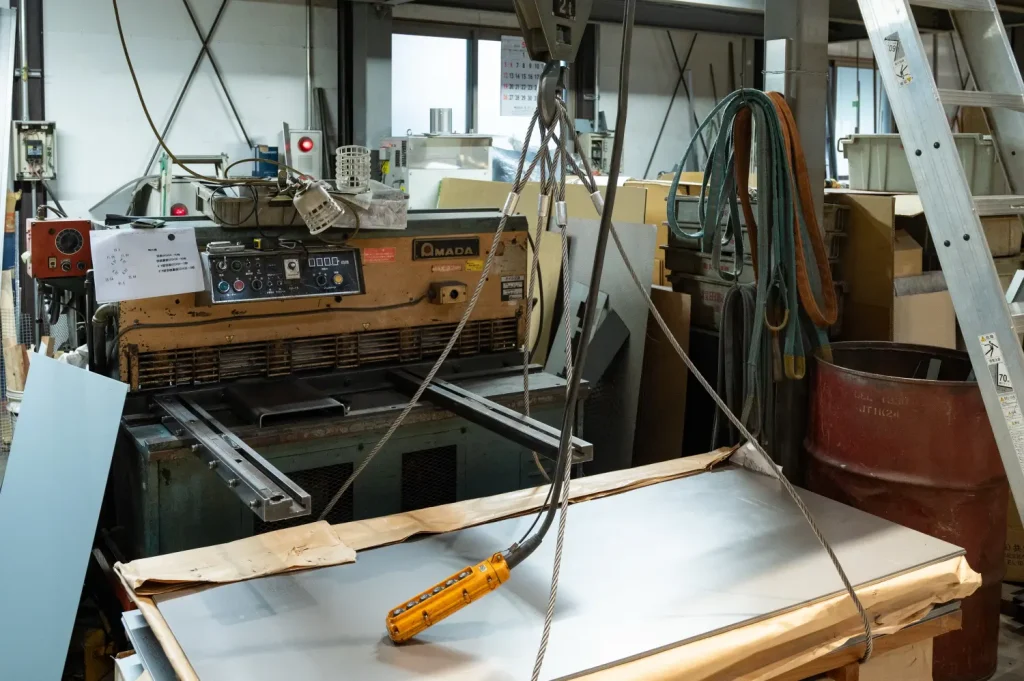

筐体製作風景

金属筐体の板金加工

金属筐体や箱物筐体は、さまざまな電子機器や制御盤、産業機械などの外装として利用されています。筐体には一定の強度や耐久性が求められるため、製作には高い精度と技術が必要です。

ここでは、金属筐体のための精密板金について説明し、筐体製作における板金工程や加工のポイント、金属筐体に適した材料を解説します。精密板金の用途と事例も紹介しますので、板金加工の依頼を検討する際の参考にしてください。

筐体製作における板金工程

筐体製作における板金工程は、以下の7つのステップに分かれます。

- 設計・図面作成

- 材料の選定と調達

- 切断(ブランク加工)

- 成形(曲げ加工)

- 溶接・組立

- 仕上げ

- 検査

以下、それぞれの工程を解説します。

STEP1. 設計・図面作成

筐体製作の最初のステップは設計・図面作成です。この段階では、CADソフトを使用して詳細な設計図を作成します。

加工工程でのミスを防ぎ、製品の品質を保証するためには、筐体の形状や寸法、取り付け部品の位置などを正確に記載するだけでなく、設計者の意図が技術者に伝わる図面でなければなりません。また、デザインレビューを通じて、不具合の早期発見と修正を行うことも重要です。

STEP2. 材料の選定と調達

材料の選定は、製品の用途や要求される性能に基づいて行われます。金属筐体に使用される主な材料は、アルミニウムやステンレス鋼、銅などです。適切な材料を選ぶことで、製品の耐久性や機能性を確保できます。市場の流通量が少ない金属を使用する場合には、安定供給できる調達先を見つける必要があります。

STEP3. 切断(ブランク加工)

切断工程では、レーザーカッターやプレス機を用いて、設計図に基づいた形状となるように材料を切り出します。筐体の最終的な精度と品質に直結するため、切断・抜き加工の精密さは重要です。切断後には寸法確認と修正を行い、必要に応じてバリ取りやタップ加工を行います。

STEP4. 成形(曲げ加工・プレス加工)

成形では、曲げ加工やプレス加工を行い、材料を立体的な形状に加工します。この工程にも高い精度が求められるため、熟練した技術者のスキルが必要です。成形後の寸法確認と微調整を繰り返すことで、複雑な形状や厳しい公差にも対応できます。

STEP5. 溶接・組立

成形が完了した各部品を溶接・組立し、筐体を形成します。単に部品同士を接合するだけでなく、強度と美観を兼ね備えた接合が理想的です。組立後の入念な確認と調整により、製品の信頼性がさらに高まります。

STEP6. 仕上げ(表面処理・塗装)

仕上げでは、筐体の表面処理や塗装を行い、製品の外観を整えます。具体的には、塗装や研磨、コーティングといった、製品の美観と耐久性を向上させるための処理が施されます。

STEP7. 検査

最終工程では、製品が設計図通りに仕上がっていることを厳密に検査します。各部品が正確に組み合わされているか、溶接部分に不具合がないかといったチェックを行い、品質が適合している製品を選別します。画像処理システムなどを活用することで、製品の質を維持しながら検査業務の効率化が可能です。

精密板金加工のポイント

精密板金加工では、細部へのこだわりと高い技術力が求められます。特に重要なのは「優れた図面精度」「精密加工に必要な技術と設備」「徹底した品質管理」です。この3つの要素が高いレベルで揃うことで、信頼性の高い製品が完成し、顧客の満足度向上につながります。以下、それぞれの要素について解説します。

優れた図面精度

精密板金加工において、設計図の精度は非常に重要です。正確な設計図は、製品の寸法や形状を正確に再現するためのベースとなります。一般的な板金加工の公差は±0.3mmから±0.5mm程度です。公差を厳しくすると、それだけコストも高くなることに注意しましょう。最新の3D-CAD/CAMソフトを用いることにより、製造工程での誤差を最小限に抑えて高品質な製品製作を実現できます。

精密加工に必要な技術と設備

精密板金では、切断や成形、溶接といった各工程での加工技術が製品の品質を左右します。高精度な加工には、最新の機械設備と熟練した技術者の両方が必要です。例えば、ファイバーレーザー加工機のように、高出力で高精度な加工ができる設備を持つ加工業者は、幅広い対応力を発揮します。

徹底した品質管理

精密板金加工における品質管理は、製品の信頼性を確保するために不可欠です。各工程での品質チェックを徹底し、製品の寸法や形状、表面の仕上がりなどを厳密に検査します。品質管理に長けた加工業者なら、短期納品や特急対応でも納品物のクオリティを維持できます。

金属筐体に適した材料

金属筐体に適した材料としては、アルミニウムやステンレス鋼、銅および銅合金が挙げられます。これらの材料は特性がそれぞれ異なり、筐体の用途や要求される性能に合わせて選択されます。

アルミニウム

アルミニウムは、軽量で高強度の金属です。アルミ筐体は軽くて持ち運びや設置が容易なため、さまざまな製品に採用されています。表面に形成される酸化膜のおかげで耐食性にも優れ、屋外や多湿環境でも高い耐久性を発揮します。さらに、リサイクルしやすい点もアルミニウムの大きなメリットです。

ステンレス鋼

ステンレス鋼は組織構成によって、オーステナイト系、フェライト系、マルテンサイト系、析出硬化系に分類されます。耐食性と強度に優れるため、医療機器や食品加工機械といった衛生面が重視される用途でもよく利用される金属素材です。もともと美しい光沢があり、表面仕上げや装飾を施すことで高級感のある筐体も作成できます。

銅/銅合金

銅は高い導電性と熱伝導性を持つ金属で、電子機器や電気機器の部品に広く使用されています。また、銅合金には真鍮や青銅などがあり、これらも金属筐体によく用いられる材料です。真鍮は加工性が良く、装飾用途に適しています。一方、青銅は塩水の腐食に強く、海洋での用途に活用されています。

精密板金の用途と事例

精密板金加工は、さまざまな筐体の製作に必要な技術です。電子機器の筐体や医療機器のカバー、産業機械の部品など、多岐にわたる分野で活用されています。ここでは、精密板金の用途を解説しつつ、共栄精機の製作事例を紹介します。

電子機器の筐体

電子機器のケースは内部の電子部品を保護し、外部環境からの影響を防ぐ役割を果たします。精密板金加工によって高精度で堅牢な筐体を製作することで、電子機器の信頼性を向上させることが可能です。共栄精機では、さまざまな形状やサイズの筐体を製作し、顧客のニーズに応えています。

医療機器のカバー

医療機器のカバーには、衛生性と耐久性の両立が重要です。主にステンレス鋼やアルミニウムを用いて、要件を満たしたカバーを精密板金加工で製作します。共栄精機は医療機器の使用環境に適したカバーを提供し、医療現場の信頼性確保に貢献しています。

産業機械の部品

強度と耐久性が求められる産業機械の部品にも、精密板金加工が有効です。複雑な形状や高精度な寸法に対応することで、産業機械の性能を最大限に引き出します。共栄精機は多様な産業機械の部品を製作可能なため、顧客の生産効率向上を支援できます。